副井提升機自動控制技術的研究與應用

筆者對副井提升機“一鍵式操作、電梯式運行”的關鍵控制環節進行了研究與應用,以滿足現代企業宏觀上“自動、智能”的設備訴求,微觀上“安全穩定、高效低耗”的無人化生產需求。

1 研究思路

1.1 傳統操作流程

目前國內礦山大部分副井提升機提升作業的操作流程如下。

(1)人員提升過程 人工叫罐后,信號工發出信號,通知提升機司機操作罐籠到達叫罐水平,罐籠到位后,信號工操作操車系統下放遙臺,打開安全門,乘罐人員手動提放罐簾門后進出罐籠。安全確認環節均由信號工負責。

(2)礦車提升過程 人工叫罐后,信號工發出信號,通知提升機司機操作罐籠到達叫罐水平,罐籠到位后,信號工操作操車系統下放遙臺,打開安全門,操作工手動提放罐簾門后,推拉小礦車進出罐籠。安全確認環節均由信號工負責。

1.2 智能控制方案

與傳統的副井提升機運行模式相比,筆者提出了人員、礦車從叫罐、候罐、入罐、提升到出罐的“一鍵式操作、電梯式運行”的智能控制方案。

(1)操作“一鍵式” 系統可一鍵啟動,提升機系統設備一體化聯動運轉。研發了罐籠內外機電一體化機械傳動機構,隔空驅動罐內阻車器和卷簾門,實現了罐內阻車器解鎖與卷簾門開閉動作的自動化。

(2)運行“電梯式” 提升過程中,可自動安檢防護、自動操車、自動發送信號、智能搜尋目標水平,達到電梯式運行。利用推拉機的自動推拉機頭及其輔助機頭升降鉤爪裝置,實現了罐籠裝卸礦車過程的機械自動化。

(3)監控 N+1 式 監控高度集中,無需信號工和操作司機,在指揮中心設 1 名司機集中巡視,并監控 3 套副井提升系統的運行。研發了智能安全監測機器人系統,虛擬應用罐籠速度與位置編碼技術智能搜尋目標水平,配裝了全自動化的提升運行控制軟硬件設備系統。

通過以上措施,可實現副井提升機“一鍵式操作、電梯式運行”的目標。

2 核心技術方案

要實現副井提升機運行模式的智能化,需要減少操作流程中的人工環節,同時解決副井提升機自動選擇罐籠停靠水平的難題。

2.1 操作“一鍵式”

“一鍵式”操作即讓各層作業人員可以像操作電梯一樣,按鍵叫罐后,在候罐區選擇到達平臺,人員及設備的裝卸作業均由提升機自動運行實現。在此過程中,罐簾門的升降以及安全門的開閉均自動實現,動作前的每一個環節,由安全監測機器人自動辨別確認。

2.1.1 罐簾門自動升降裝置

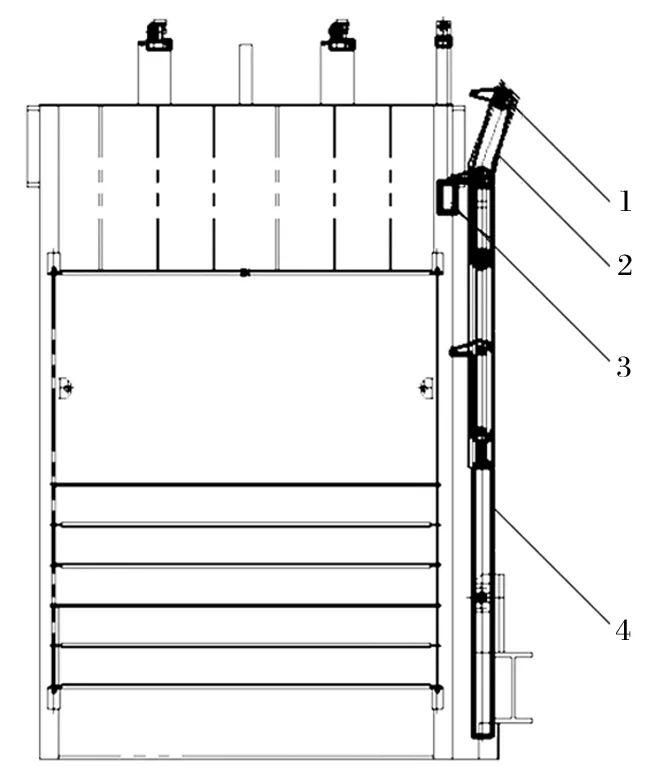

罐簾門自動升降是提升機自動運行的一個關鍵環節,為此研發了外置動力自動罐簾裝置。該裝置主要由液壓推桿裝置、動鉤配重裝置、鉤爪車組、曲軌、導向輪組等組成,如圖 1 所示。

1.曲軌 2.鉤爪組件 3.動鉤配重裝置 4.液壓推桿裝置

圖1 自動罐簾裝置示意

罐簾門開啟時,通過外置液壓推桿驅動鉤爪車組,使動鉤配重裝置下行;罐簾門下放時,通過外置液壓推桿驅動鉤爪車組上行,使罐簾門靠重力自動下放。該方式解決了人工挑掛開啟、摘鉤放落罐簾門的問題,實現了隔空動力卷升、重力下放罐簾。

2.1.2 罐籠自動裝卸

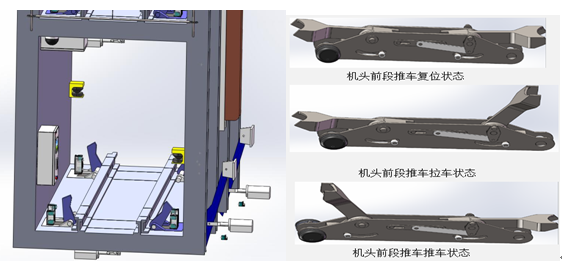

目前,礦車出入罐依靠人力推拉,作業效率低,現場工作環境差。運用機械傳動技術,筆者研發了推車機機頭自動抓爪裝置。該裝置主要由推拉機頭推車及拉車,實現礦車自動進出罐籠;同時外置液壓機械觸手裝置,可自動打開管內阻車器。

在推車入罐以及拉車卸罐時,借助激光掃描裝置輔助監測判別運礦車的位置和運行區域的安全。主要操作過程為:①將激光掃描儀初始化,識別礦車正常停車區域,然后記憶;② 罐籠裝車時,啟動車廂激光掃描儀對罐籠內環境進行雜物掃描分析,確認無雜物后,控制推拉機運行至待裝小車位,推動小車入罐行走,當觸及阻車器鎖車裝置時,阻車器鎖車,待系統確認小車停車位置正確、鎖車抓爪鎖車到位后,控制推拉機反向歸位停車待命,然后向提升控制系統發送提升運行信號,提升系統開始提升,罐籠裝車流程結束;③罐籠卸車時,控制系統停車到位后,控制推拉機向罐籠方向移動行走,當觸及阻車器解鎖裝置時,停止行走,機頭自動閉合抓住小車,同時阻車器自動解鎖,待系統確認阻車器解鎖完畢后,控制推拉機反向行走至預定小車停車位,并張開機頭放下小車,返回至預定停機位待命;④ 啟動激光掃描儀對車廂內環境進行掃描檢查,確認無雜物后,向提升控制系統發送提升運行信號,提升系統開始提升,罐籠卸車流程結束。自動抓爪裝置如圖 2 所示。

圖2 自動抓爪裝置示意

2.1.3 罐籠定點充電裝置

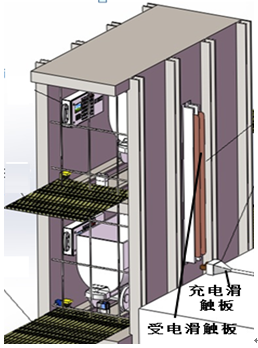

因運行需要,全自動副井提升機罐籠內安裝有電控箱、照明燈具、檢測傳感器、激光掃描儀、攝像機、對講機等多種監控通信設備,耗電量比較大。若采用更換電池的方式供電,因電池容量較大、本體較重,更換時費時費力,且電池更換過程影響提升機運行,既不科學,又不經濟。基于提高調速質量和節能的目的,研發了自適應滑接供受電裝置,如圖 3 所示,定點向罐籠內供電電源補充電能。罐籠行駛到充電點位后,充電滑觸板和受電滑觸板緊密接觸,自動充電。充電控制系統設有防過充保護,當電能存儲器充電達到總電量的 95% 時,自動斷電。

圖3 定點充電裝置示意

2.2 運行“電梯式”的實現

“電梯式”運行是指提升機可以像電梯一樣,通過安全智能監控實現全自動運行,并實現了以下功能:

(1)提升機運行操作具備唯一性,實現了上位集中監控與駕駛臺操作互切互鎖功能;

(2)提升機操控系統、操車控制系統以及罐籠設備間通過通信實現了互聯互通,具備了聯動控制功能;

(3)為安全門、罐簾門、搖臺操作以及罐籠選層設置了安全檢測裝置,具備了動作狀態冗余檢測功能,進一步提升運行安全;

(4)研發了安全檢測機器人系統,具備現場安全檢查確認和信號自動發送功能;

(5)搭建了視頻監控、通信、語音播報、聲光預警、應急呼叫處置等安全輔助功能;

(6)各水平井口操作箱設置了提升機手動閉鎖開關,防止在運行過程中誤啟、誤動。

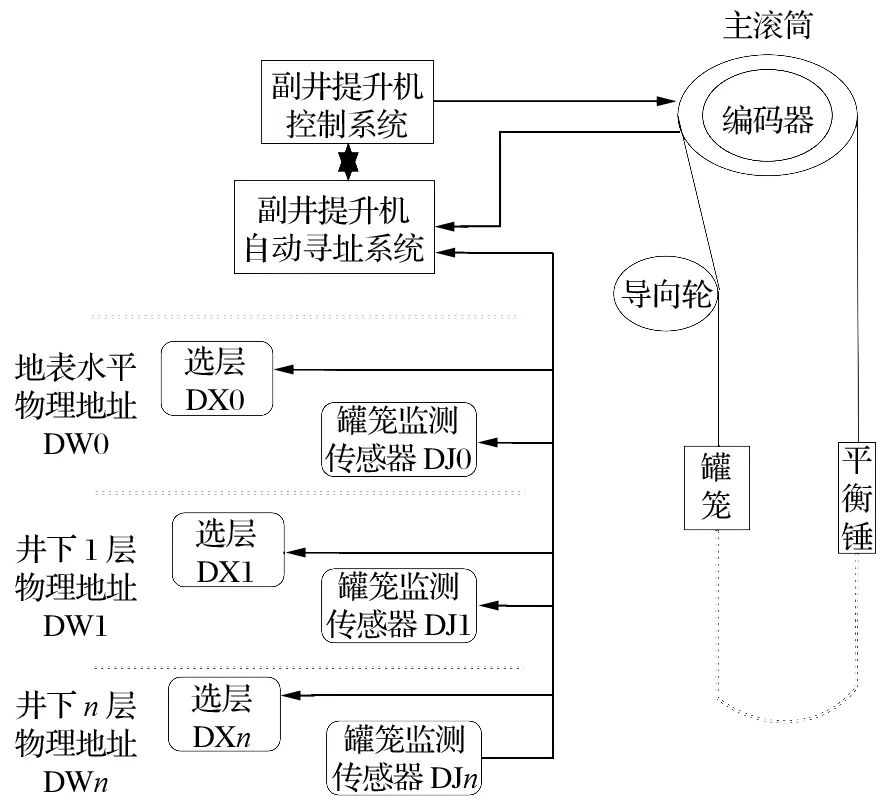

以上述 6 項功能為基礎,采用目標水平智能尋址,實現了提升罐籠自動尋找泊位。其主要原理是:①預先為井筒內各水平井口設定一個物理地址,按照罐籠提升鋼絲繩行進長度與各水平井口標高的對應關系,設定各水平井口對應提升鋼絲繩行進長度的軟地址,建立系統目標地址核算的參變量;② 在井筒內各水平井口安裝罐籠位置檢測開關,檢測罐籠到達與通過信號,為系統反饋罐籠當前物理位置地址,建立目標地址核算的核對參照點;③在提升機導向輪安裝速度編碼器,實時檢測導向輪轉速,為系統自動計算罐籠提升鋼絲繩的行進長度,獲取罐籠當前井口位置提供核算數據;④ 現場操作箱設有目標位置選擇按鍵,用于鍵入提升目標水平井口物理地址。

提升罐籠自動尋址系統可確定罐籠與井筒各水平的相對位置,自動控制罐籠停靠到位,實現自動選層,如圖 4 所示。該系統由副井提升罐籠自動尋址主機 XZ、井筒各水平井口現場選層鍵盤 DXn、罐籠位置傳感器 DJn、滾筒轉速檢測編碼器 B 及其信號采集通信裝置組成。DXn 鍵入目標地址數據,DJn 檢測滾筒轉速并反饋罐籠當前位置地址數據,B 檢測反饋罐籠當前位置軟地址,各種檢測數據通過光纖輸入到 XZ內,XZ 計算、核對、查找確定目標地址,然后向副井提升機控制系統發送罐籠到位停機信號。

圖4 自動尋停系統示意

2.3 智能監控的實現方法

2.3.1 智能安全監測機器人系統

安全監測機器人將各種安全監測裝置系統化,通過邏輯程序,賦予系統安全確認的職能,從而代替信號工。該系統包含以下功能模塊。

(1)IC 卡人員自動識別裝置 為現場啟動按鍵加上識別鎖,甄別操作人員的操作資質,通過設定操作權限,杜絕非資質人員的操作隱患。

(2)閉鎖控制軟件 利用激光掃描儀、無線通信設備和智能判斷分析軟件,組成區域環境自動掃描檢測系統,在確認環境檢測安全、設備狀態正常后,閉鎖控制軟件自動發送提升信號,取消了信號工聯系確認環節。

(3)紅外光幕防闖入裝置 井口候罐區域設置紅外光幕裝置,執行警示防控職責。利用光電檢測傳感器、閃爍光柵警示器和監控軟件,組成提升安全區間警示門禁系統,為現場人員提供光幕警戒信號,為提升機控制系統提供播報警告和驅離音響信號,在提升運行過程中人員闖入可聲光、語音報警。

(4)激光掃描檢測裝置 這是人員和礦車出入罐籠前安全監測的核心設備,可自動檢測罐籠內外操作區域有無雜物、人員,是開閉罐簾門和安全門、升降搖臺的安全前提條件。

(5)磁電傳感裝置 冗余設置,利用非接觸式電磁檢測傳感器、光電傳感器與分析軟件,組成設備動作狀態檢測確認系統,自動檢查確認搖臺、安全門、罐簾門、阻車器狀態,避免引發設備故障,同時將設備狀態反饋給系統軟件。

智能安全監測機器人系統的主要原理是:利用身份識別、激光掃描儀、電磁檢測、警示光柵門禁、無線通信和 PLC 控制技術,自動防控非資質人員的誤操作,智能監控提升運行區間和操車設備動作區域的安全,自動檢查確認操車設備動作狀態,使副井提升運行實現系統自動安全檢查確認。

2.3.2 “N+1”監控模式

針對“一鍵式操作、電梯式運行”控制系統高度集中和自動化的特點,制定了“N+1”式提升運行監控模式,其中 N 代表信號工數量,1 代表 1 名提升機監控司機,N 取 3 或 0。

(1)3+1 模式 馬城鐵礦共 3 條副井,設置 3名信號工與 1 名監控司機,協同監控或操作 3 條副井提升機的運行。信號工在井口遠程音、視頻現場監管,手動操車和發送信號。監控司機在集控室巡視監控或操作 3 臺副井提升機運行,處理應急事件。

(2)0+1 模式 信號工由安監機器人取代,只有 1 名監控司機,乘員或其他資質提升操作人員利用現場操作裝置叫罐、啟動提升系統。監控司機在集控室巡視監控 3 條副井提升機的運行,處理應急事件。

結合生產實際,綜合 2 種模式的特點,在正常生產提升時,采用“0+1”模式;在提運大型設備或系統檢修等特殊作業時,采用“3+1”模式。

3 應用效果

通過提升機“一鍵式操作、電梯式運行”智能運行模式,解決了制約副井提升機自動運行的多個關鍵問題,提升了副井提升機運行自動化程度,實現了減員增效,表 1 所列為傳統模式與智能模式操控人員的對比情況。由表 1 可以看出,較傳統模式,智能模式通過增加全自動運行功能,大幅度減少了操控人員,3 條副井可以節省司機、信號工 133 名,按照人均工資 8 萬元/a 計算,每年節省費用 1 064 萬元。

表1 2 種模式人員配置對比

2019 年 12 月,馬城鐵礦 1 號副井提升機按照“一鍵式操作、電梯式運行”控制系統集成裝配完畢,并進行了安裝測試。通過模擬提升作業過程,系統不但具備“一鍵式操作、電梯式運行”效能特征,而且安全、穩定,完全達到了實用技術要求,每項應用技術的功效性能均達到了安全穩定、動作精準的目標要求。

4 結語

副井提升機“一鍵式操作、電梯式運行”模式,解決了傳統副井提升機存在的提升效率低、人力資源占用多、成本高的現實問題,解脫了人力輔助拉卸罐載運礦車時的高強度勞動,規避了人力作業、人為誤操作的安全風險,提高了副井提升機的運行效能。以“國內領先,國際先進”的智能地采礦山為建設目標,滿足了降本增效競爭機制下的安全穩定、高效低耗設備的訴求,并使國家安監總局推進的“副井提升機機器人替代工程”得到了落實。